客户介绍

客户介绍

宁波奥晟机械有限公司

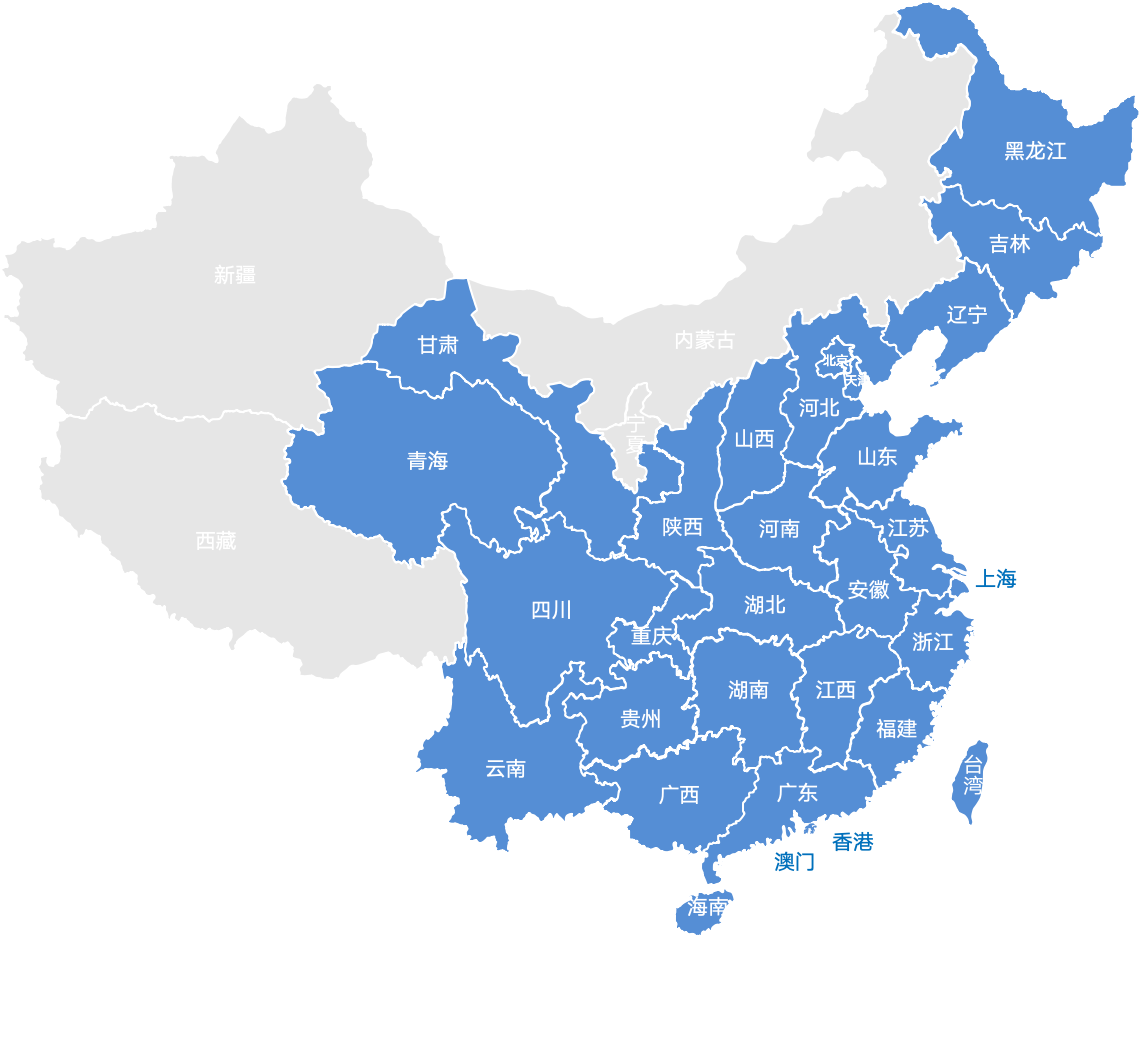

宁波奥晟机械有限公司成立于2004年3月,位于浙江省余姚市临山镇,是从事小型汽油机、锂电机等园林电器工具研发设计生产的企业,产品覆盖割灌机、油锯、喷雾喷粉机等。

核心痛点

核心痛点

1. 计划难以落实,齐套率不稳定导致被动排产:由于产品子件多,齐套率管控难度大,加上各岗位职责不明确,导致计划被动调整,哪个齐套做哪个,无法对成品交期负责,也造成产线频繁换线造成人工成本浪费。

2. 产品供应链长,管控难度大:整机所属的一些五金件属于自制,从压铸、精加工、表面处理,整个链非常长,管控难度大,线上进度信息经常会延后,需要到现场去了解,导致整体决策效率低下。

3. 数据及时性不足,无法支持有效决策:目前系统使用PC端做账,像仓库岗位,需要现场办理出入库手续,然后将纸质单据交给做账员在系统做出入库,由于时间差导致的数据延后,例如已经领用掉的物料,账上还有,会影响排单调整等决策。

4. 数据分析依赖手工报表,效率低精度差:目前公司经营报表均是手工EXCEL制作,开个经营会议数据需要准备1-2天,不仅效率低,因为数据缺乏可追溯性,精度不够无法支持决策分析。

客户方案

客户方案

针对园林电器装配型、小批量多品种的业务特点,高格软件为奥晟公司部署“合并排单+产线排程+交期同步+一体化贯穿”的ERP解决方案,核心落地场景如下:

1. 按最小提前期管控合并排单:针对小批量多品种的特点,单独跑MRP采购工作量大,也不利于议价,合并又怕个别订单因为采购生产提前期问题延期;面对这个两难的问题,高格系统可在成品资料设置最大提前期,接近提前期7天内的订单会预警,跑单后预警消失,通过系统辅助PMC在尽可能合并排单的前提下,又能控制交期,控制成本的前提下最大程度的保障交期。

2. 产线排程,交期同步:改变之前按齐套率排单的被动状况,使用高格系统产线排程,根据订单装配开工日提前3天作为交期同步至上级所有工单和采购,作为执行考核依据,直面执行遇到的问题(如供应商不配合、某岗位员工执行效率不如预期等),暴露问题,针对性解决问题,最终让计划回归正轨,各项任务有序执行。

3. 移动办公结合执行力系统保障数据及时性:通过移动端接收工作任务,执行扫码或确认操作,实现线上动作和线下动作的合并,减少各岗位人员重复工作量,提高工作效率;另外使用执行力系统对流入的工作按标准时间进行提醒,超过50%时间在现场看板上显示黄色,延期显示红色,员工因为工作执行情况的公开,自主性会得到极大提高,不仅提高效率,也极大的保障了数据的及时性。

4. 一体化贯穿,报表数据具备可追溯性:通过高格一体化系统,实现了价值链全流程的数字化覆盖,不仅生成报表速度快,所有数据均具备可追溯性,企业整体的经营情况对管理透明化,为决策提供了强大的数据支撑。

实施成效

实施成效

1. 效率全面提升:累计实现45项效率改善,MRP自动核算、产线排程交期协同自动推送执行部门、移动端办公等功能大幅减少手工操作与沟通时间,执行力系统督促作用帮助奥晟公司单个产品交付时间整体提升10%以上。

2. 管控漏洞补齐:累计实现38项管控改善,例如来料检验,不合格品质发起评审,对于让步接收,采购必须与供应商采购价格进行打折,流程才能闭环,减少管理漏洞造成的成本浪费。

3. 信息传递精准:累计实现19项信息传递改善,例如建立规范的E-SOP管理,现场图纸信息通过一体机获取,版本变更及时更新,减少因为使用旧图纸生产造成的浪费。

4. 数据支撑强化:累计实现30项数据支撑改善,例如投入产出表应用于铝压铸管理,压铸成品重量+铝泡重量与投入重量的差额,财务实时监管损耗率,定位差额源头,并督促生产车间做好物料管控和规范生产,减少原材料的浪费。

客户证言

客户证言

“我们公司上信息化比较早,前前后后合计已投入70万以上了,系统一直在用,但一直给我的感觉只是做做账,我们升级了几次软件界面变好看了,功能多了一些,但是给我的感觉依然是做做账,所以我也一直在反思,如何把数字化系统和管理有效结合起来。直到遇到了高格的咨询顾问,根据我公司现状,制定了一套全链的数字化解决方案,方案不拘泥于功能,始终围绕管理改善,让我可以清楚地看到上了数字化可以给我带来哪些具体的改善价值,让我有勇气再次投入。最终的落地效果,蓝图规划的136个改善点实现了90%以上,从反映到公司经营的结果上来看,现在我们公司的计划都是顺排的,根据装配产能依次排队,特殊情况调整,系统会根据调整自动调整交期和消息推送各执行人员,加上执行力系统的保障,每个岗位未按规定时间完成工作会预警,这样整条链的工作就很顺,效率很高;另外我们的压铸-精工车间结合这次数字化也完成了改造,实现了产品不落地,对比以前半成品堆积如山的场景,我真的很欣慰,感谢高格团队帮助我实现了这一阶段的精益化转型,我们规划了3期,稳定半年后我们就要谈2期合作协议了。”

——宁波奥晟机械有限公司总经理